Ngành Cơ khí - Chế tạo

Ngành cơ khí chế tạo chủ yếu có 2 nhóm doanh nghiệp chính:

– Nhóm doanh nghiệp gia công cơ khí: Chủ yếu gia công theo đơn đặt hàng và bản vẽ có sẵn từ khách hàng.

- + Phương pháp gia công không phôi: phương pháp tác động lên vật liệu biến chúng từ mảng nguyên vật liệu thô sơ chuyển đổi thành khởi phẩm hay bán thành phẩm.Các phương pháp gia công không phôi có thể kể đến như đúc, ép, rèn, dập nóng, dập nguội, kéo, cán…

- + Phương pháp gia công cắt gọt: Đây là giai đoạn mà các khởi phẩm ở phương pháp 1 được cắt gọt lại, điều chỉnh cho đến khi đạt được hình dạng, kích thước và đặc điểm vật liệu yêu cầu. Đây là quá trình công nghệ quan trọng nhất của ngành cơ khí chế tạo máy, quá trình này thường chiếm từ 50 đến 60% khối lượng lao động trong một nhà máy, công xưởng sản xuất…và là công đoạn chính ảnh hưởng 50% đến giá thành thành phẩm.

– Nhóm doanh nghiệp sản xuất chế tạo máy: Sản phẩm hoàn thiện được doanh nghiệp tự thiết kế và chế tạo. Quá trình sản xuất cơ khí này bao gồm nhiều giai đoạn, mỗi giai đoạn lại yêu cầu trình độ chuyên môn khác nhau.

Ngành cơ khí chế tạo được xem là ngành mũi nhọn của kinh tế Việt Nam, lại đang gặp nhiều khó khăn vì những thay đổi về công nghệ, việc gia tăng quy mô sản xuất và sự canh tranh về nhân sự lành nghề trong ngành. Chính vì thế, các doanh nghiệp cơ khí cần chuyển mình để bắt kịp với sự thay đổi, không chỉ cần phải đổi mới về mặt công nghệ máy móc, mà công tác quản trị cũng cần được quản lý tốt, hiệu quả, tối ưu – Với việc ứng dụng Hệ thống hoạch định nguồn lực ASOFT-ERP đặc thù cho ngành Cơ khí Chế tạo.

Đa số nhà cung cấp máy móc và thiết bị trong lĩnh vực Cơ khí - Chế tạo của Việt Nam là Trung Quốc, Hàn Quốc, Nhật Bản, và Đài Loan chiếm khoảng 70% nguồn máy móc nhập khẩu do tính cạnh tranh về giá. Bên cạnh đó cùng xu hướng sản xuất xanh đặt ra cho ngành cơ khí - chế tạo thách thức kéo theo đó chính là chi phí đầu tư cao và sự nỗ lực lâu dài từ phía doanh nghiệp. Đòi hỏi doanh nghiệp phải xây dựng quy trình vận hành một cách bài bản, ứng dụng công nghệ thông tin để tận dụng tối đa nguồn lực, nâng cao hiệu quả sản xuất nếu không xu hướng này có thể làm tăng chi phí sản xuất và giá thành sản phẩm.

Hầu hết 90% Chủ doanh nghiệp Cơ khí - chế tạo đều đang gặp phải

Sản phẩm nặng, cồng kềnh, các phế phẩm, đầu cuối, đầu khúc,… sinh ra trong quá trình sản xuất nhiều, giá trị cao sẽ tốn nhiều không gian tổ chức sản xuất và lưu trữ tồn kho

Quản lý công đoạn sản xuất rời rạc, quản lý BOM của một lượng lớn sản phẩm, không kiểm soát được chi phí sản xuất và giá thành sản phẩm

Đòi hỏi đội ngũ nhân sự lành nghề và chuyên sâu. Việc duy trì ổn định và giữ chân nhân sự trở thành một thách thức lớn do sự cạnh tranh cao

► Xem thêm: Khó khăn mà ngành Cơ khí - chế tạo Việt Nam đang phải đổi mặt

Hệ thống hoạch định nguồn lực ASOFT-ERP giúp doanh nghiệp ngành chế khí quản trị tổng thể các hoạt động của mình từ đầu vào tới đầu ra như: Quản lý sản xuất, Quản lý Mua hàng và Cung ứng, Quản lý Hàng hóa và Kho, Quản lý Tài chính Kế toán, Quản lý Quan hệ khách hàng, Quản lý Bán hàng, Quản lý Nhân sự – Tính lương, Quản lý Công việc – Khối Văn phòng,….Qua đó tối ưu hóa các nguồn lực và gia tăng tính cạnh tranh trong ngành, hệ thống cũng là nền tảng giúp doanh nghiệp bắt kịp xu thế chuyển đổi số và phát triển bền vững.

► Xem thêm: Giải pháp phần mềm ASOFT-ERP đặc thù ngành Cơ khí - chế tạo

Giải pháp phần mềm ERP đặc thù cho ngành Cơ khí – Chế tạo

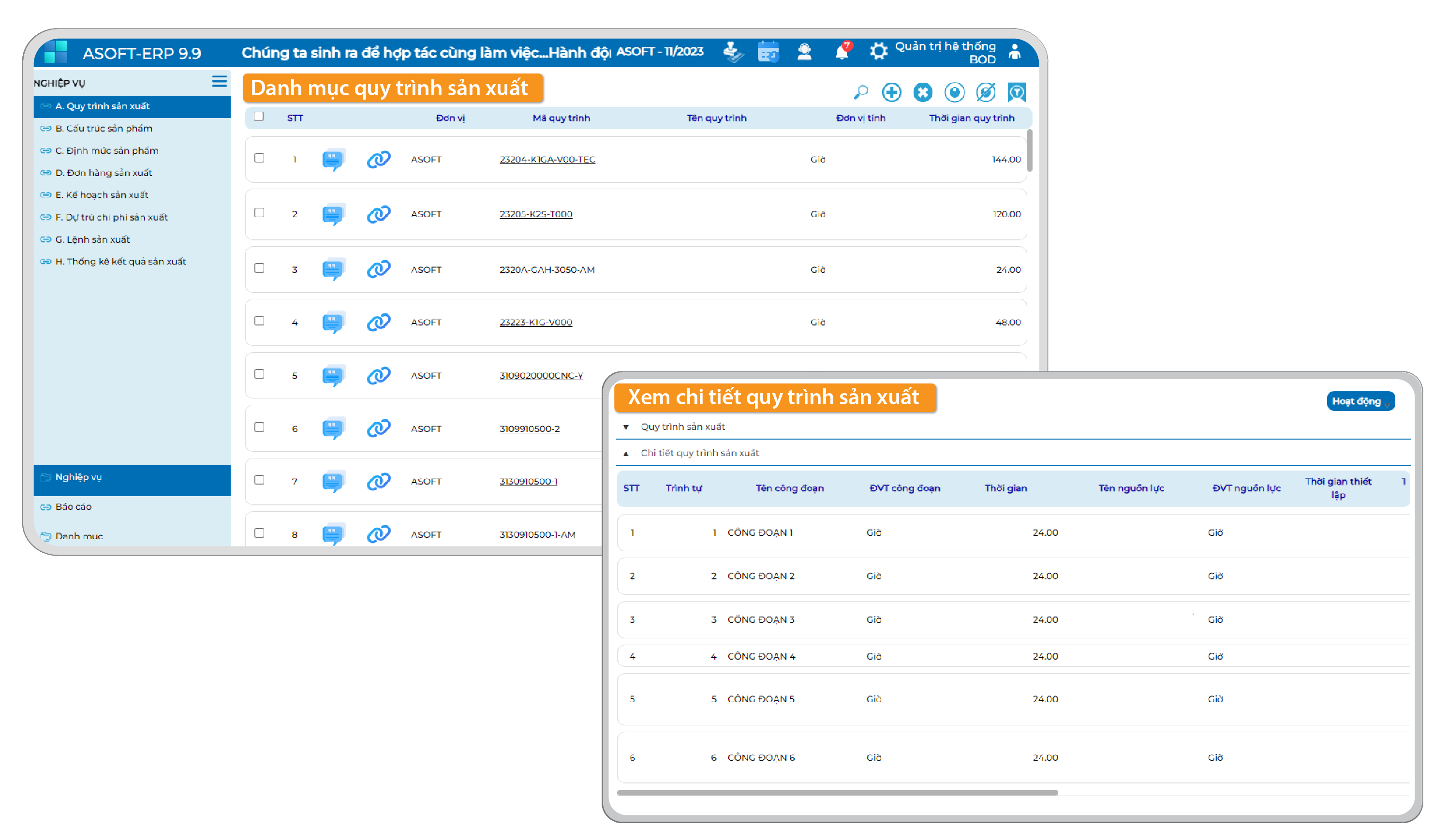

1/ Quy trình quản lý sản xuất đặc thù ngành Cơ khí – Chế tạo

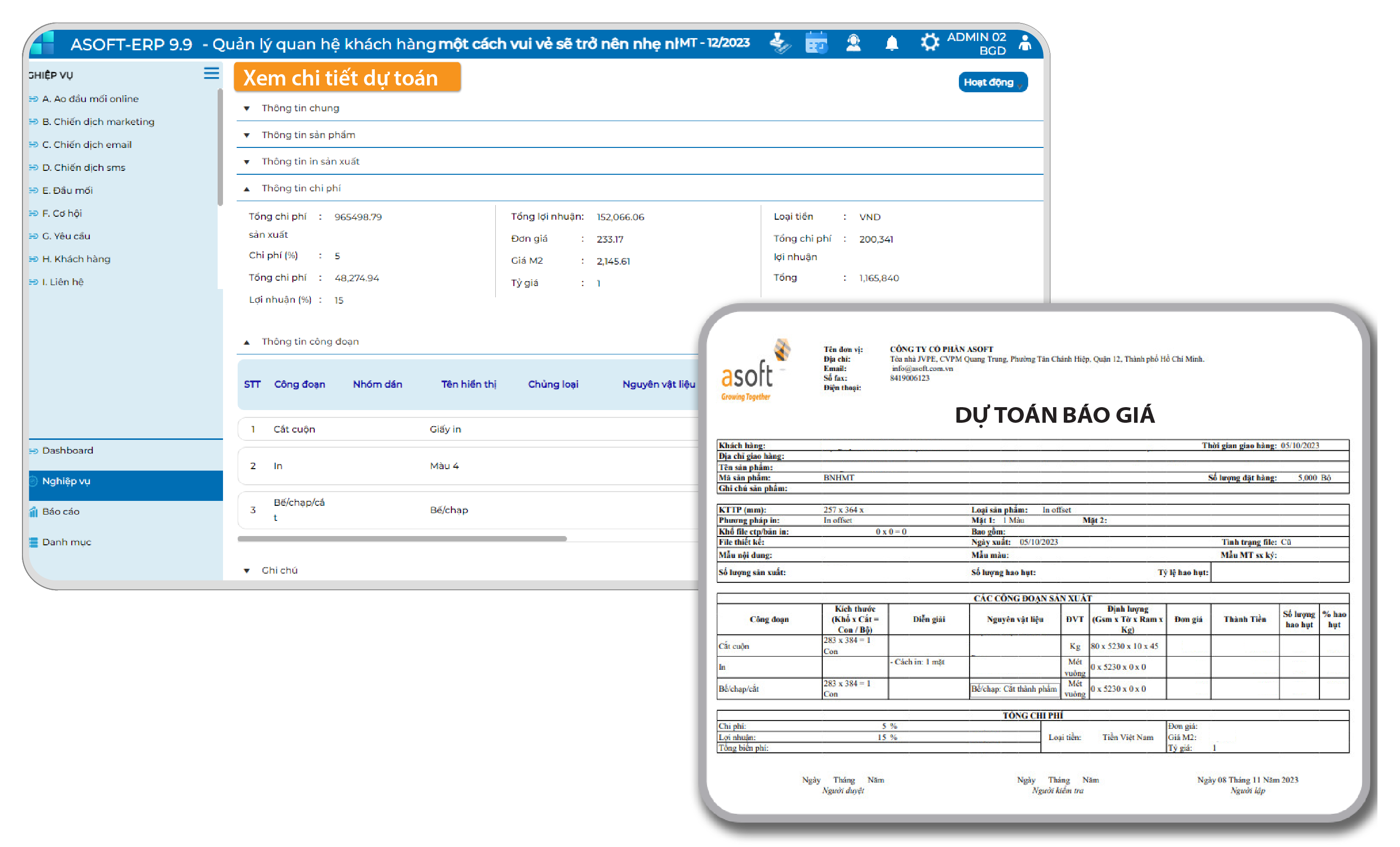

- Hoạch định và kiểm soát sản xuất, tính giá thành sản xuất cho từng giai đoạn sản xuất:

- + Tính toán thiết kế, bước đầu xây dựng các phác thảo cơ bản về sản phẩm/thành phẩm: Thiết lập mô tả đầy đủ hình dạng, kích thước, vật liệu, mức độ sai số cho phép và các yêu cầu cơ bản của sản phẩm. Tích hợp và quản lý bản vẽ

- + Quy trình công nghệ để sản xuất ra thành phẩm: Quy trình công nghệ được thực hiện theo những quy tắc và nguyên lý của một quá trình sản xuất chuẩn mực; như quy trình công nghệ chế tạo chi tiết máy nhằm biến đổi gang thép, quy trình công nghệ nhiệt luyện nhằm thay đổi tính chất vật lý của vật liệu, quy trình công nghệ lắp ráp nhằm liên kết các chi tiết máy để tạo thành sản phẩm hoàn chỉnh…

- + Dự trù sản xuất: Xác định nhu cầu nguyên vật liệu, máy móc, nhân lực cần thiết, tự so sánh với kho, đơn hàng mua, các kế hoạch sản xuất khác để cân đối và tối ưu nguồn lực nhằm đáp ứng chất lượng, năng suất, thời hạn giao hàng. Lập bảng yêu cầu nguyên vật liệu và kết chuyển dữ liệu đến các bộ phận liên quan (Dập, Cắt, Mua hàng,..)

- + Tổ chức triển khai chế tạo, hoàn thiện các chi tiết. Và kiểm tra, nghiệm thu sản phẩm dựa trên nhiều yếu tố: Độ chính xác, dung sai, chất lượng bề mặt,…

Quản lý sản xuất hiệu quả với ASOFT-ERP

|

Quy trình sản xuất

|

|

|

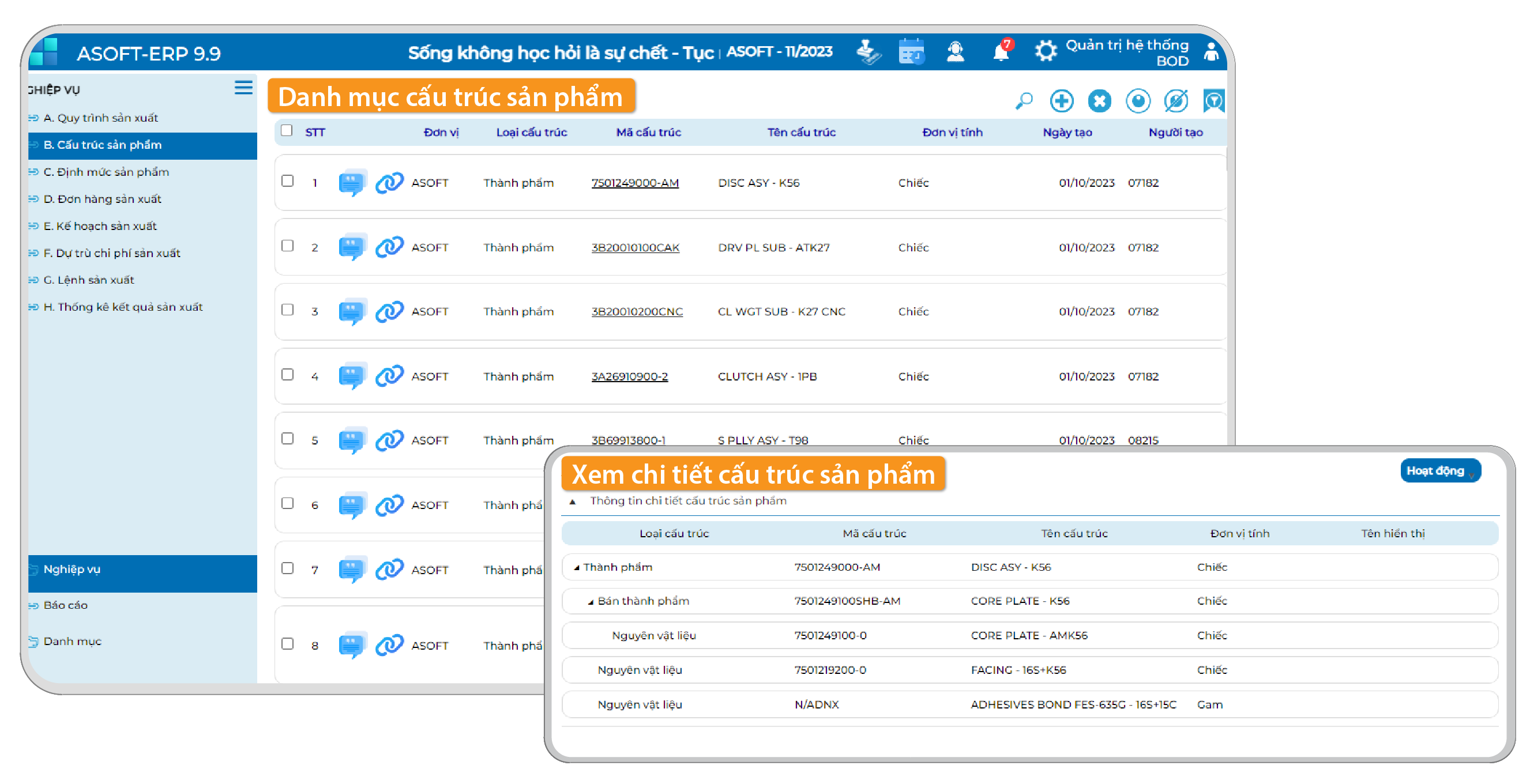

Cấu trúc sản phẩm

|

|

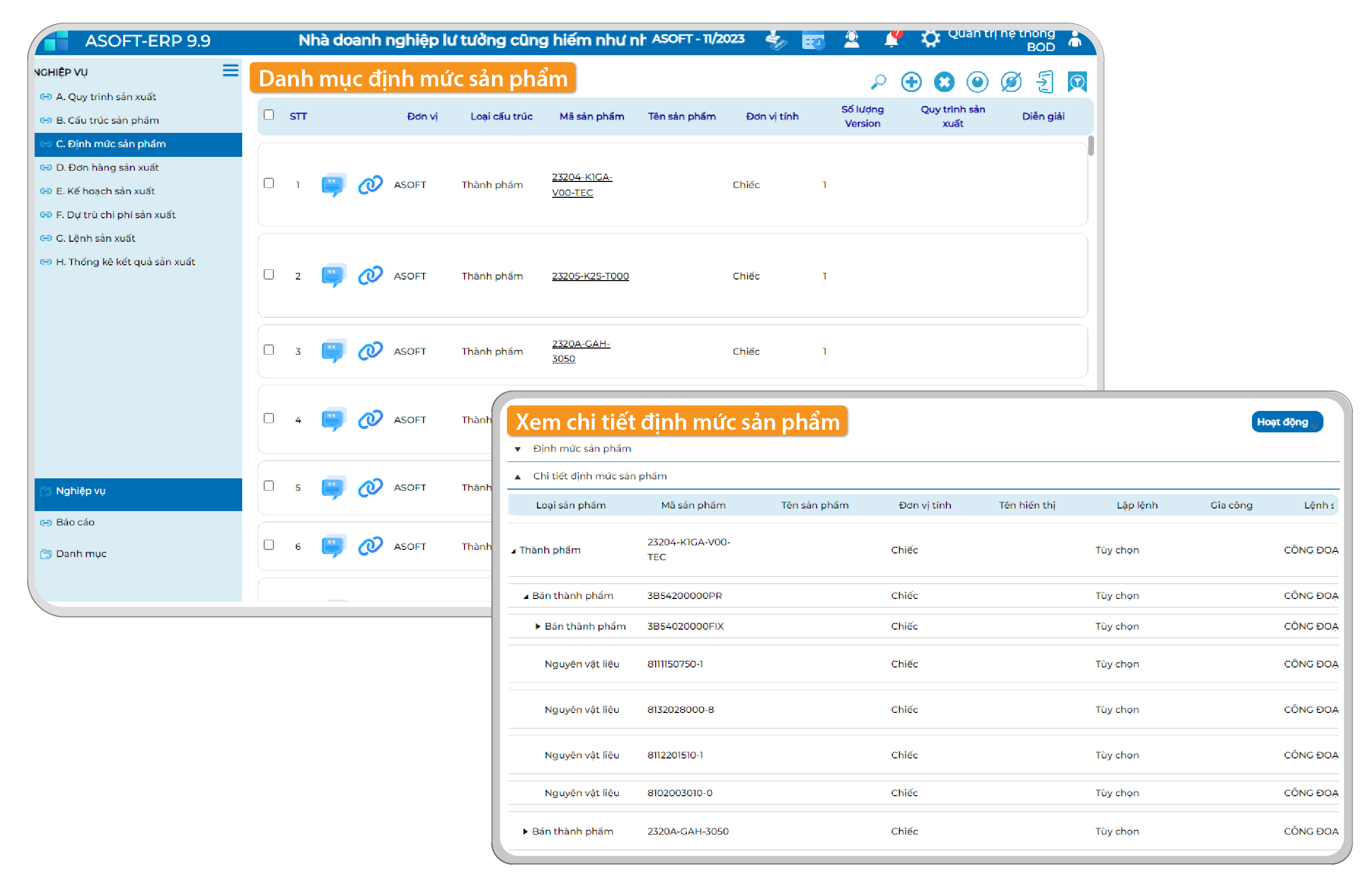

Định mức sản phẩm

Sau khi thiết lập cấu trúc sản phẩm, thông tin sẽ được

kế thừa qua BOM. Tại BOM doanh nghiệp có thể: lựa chọn quy trình sản xuất, lựa chọn công đoạn sản xuất cho từng nguyên vật liệu, bán thành phẩm, thành phẩm, khai báo định mức nguyên vật liệu cần thiết, hao hụt cho từng công đoạn cụ thể. |

|

|

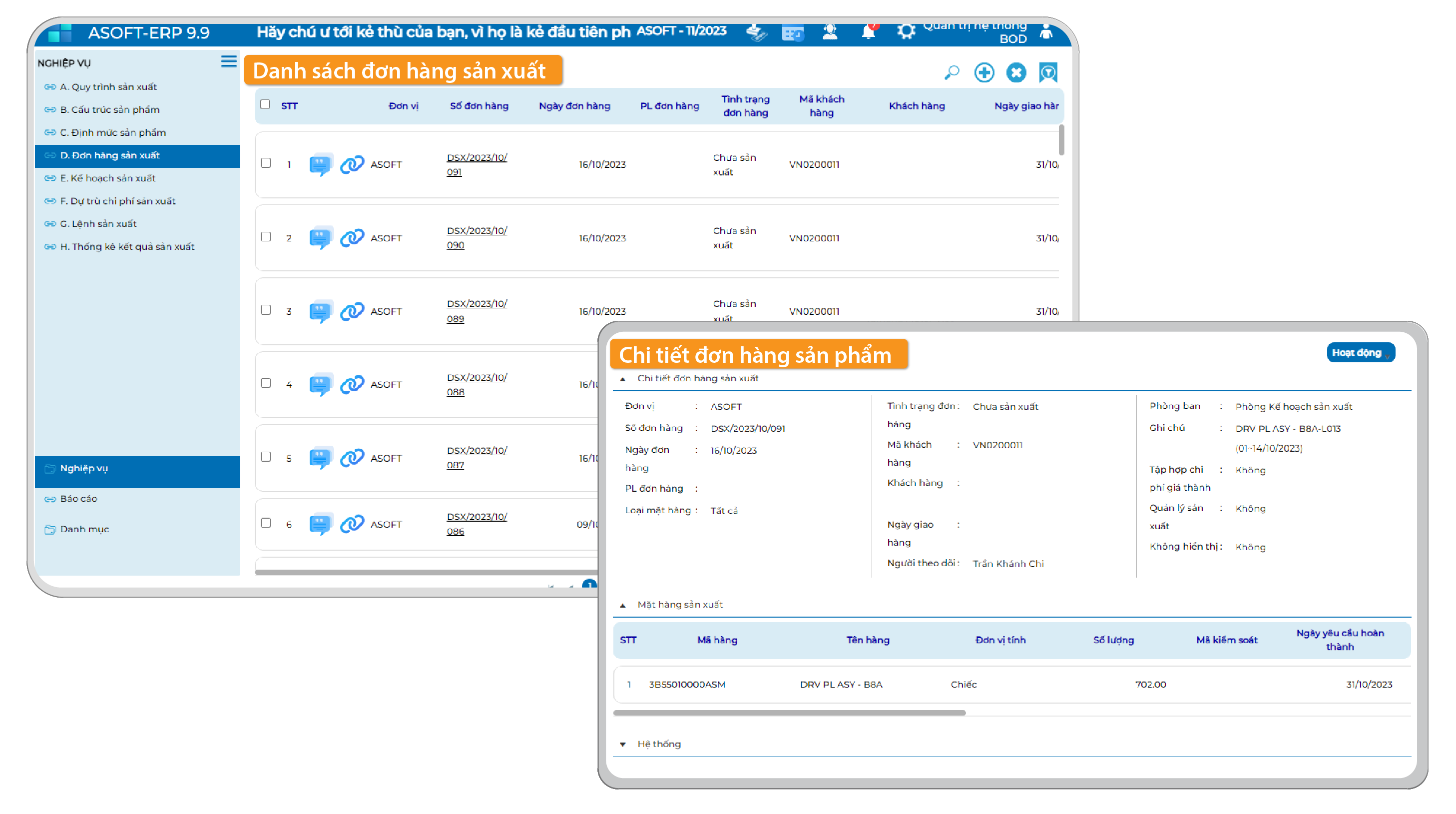

Đơn hàng sản xuất

|

|

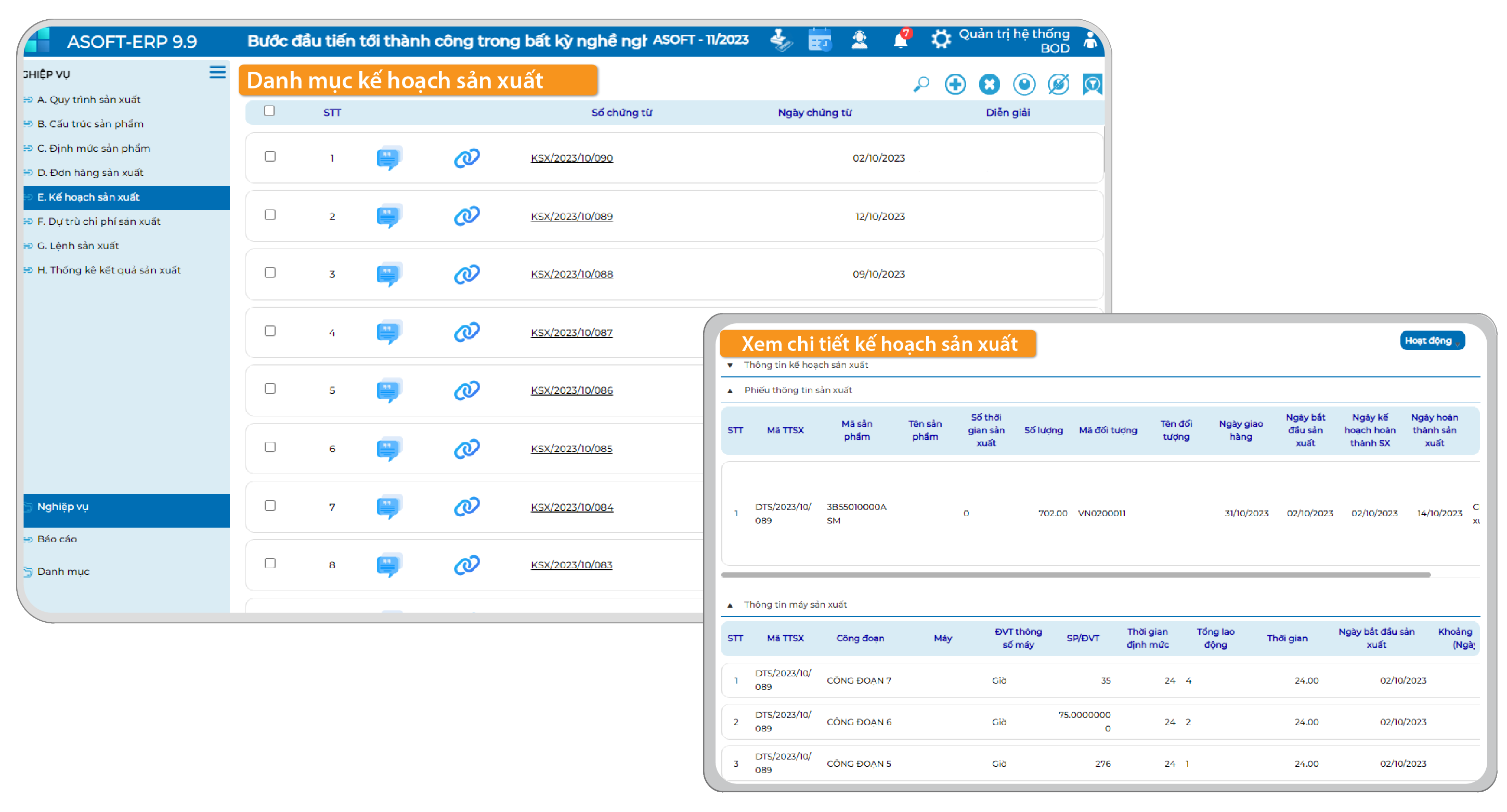

Lập kế hoạch sản xuất

|

|

|

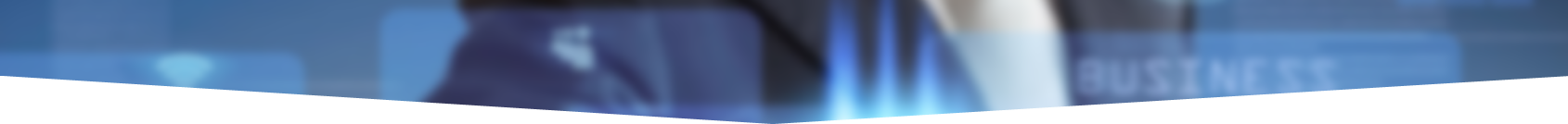

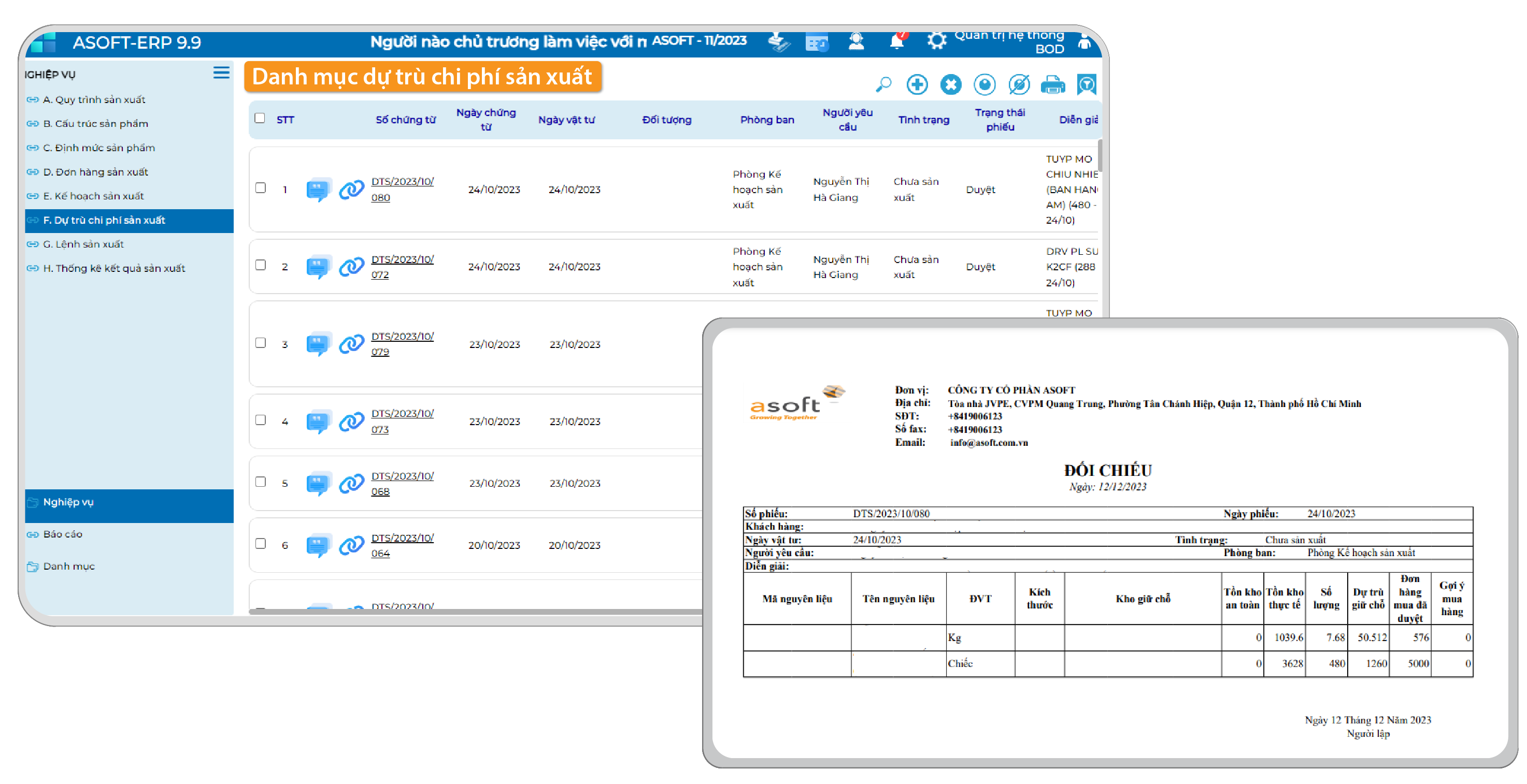

Dự trù chi phí sản xuất

|

|

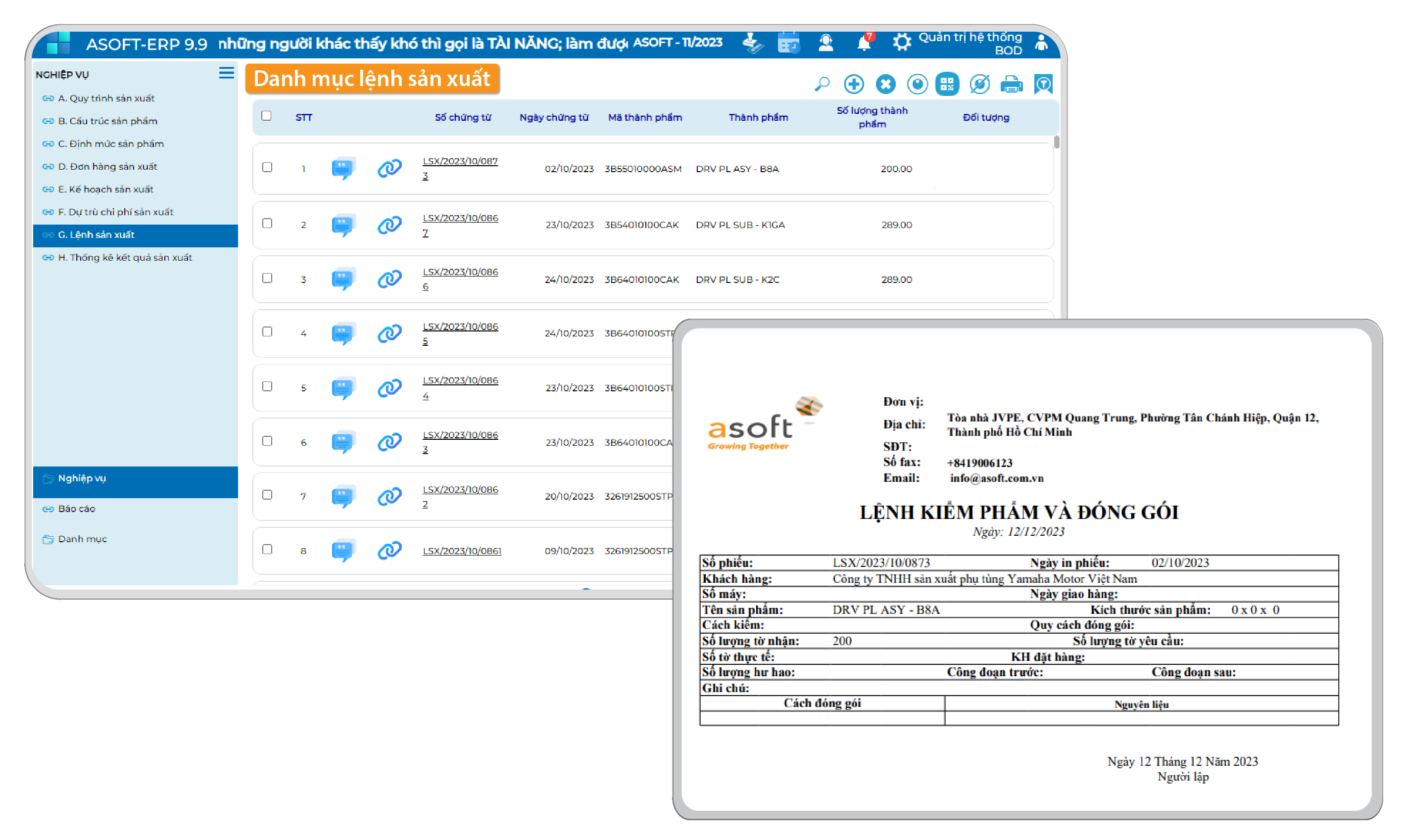

Phát lệnh sản xuất

|

|

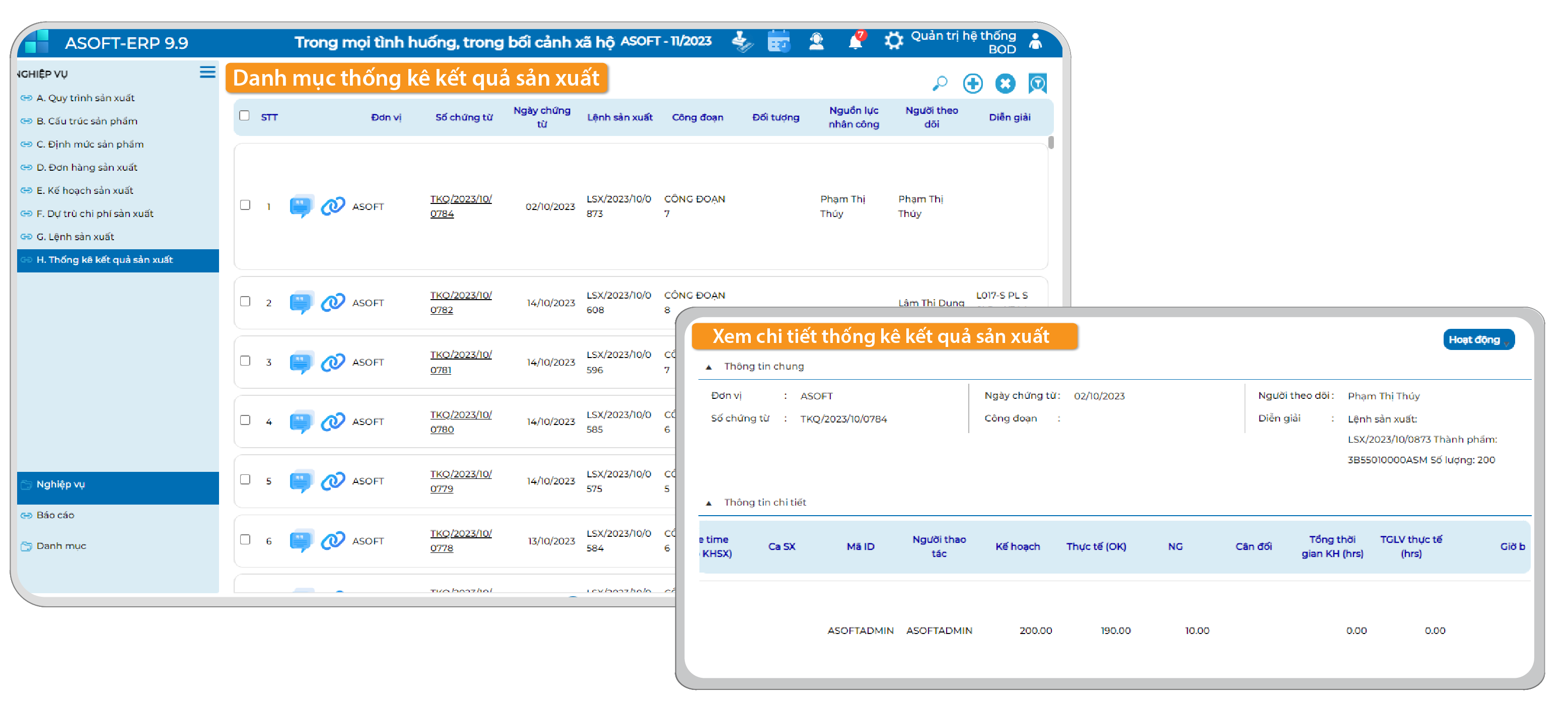

Thống kê kết quả sản xuất

|

|

|

QA/QC

|

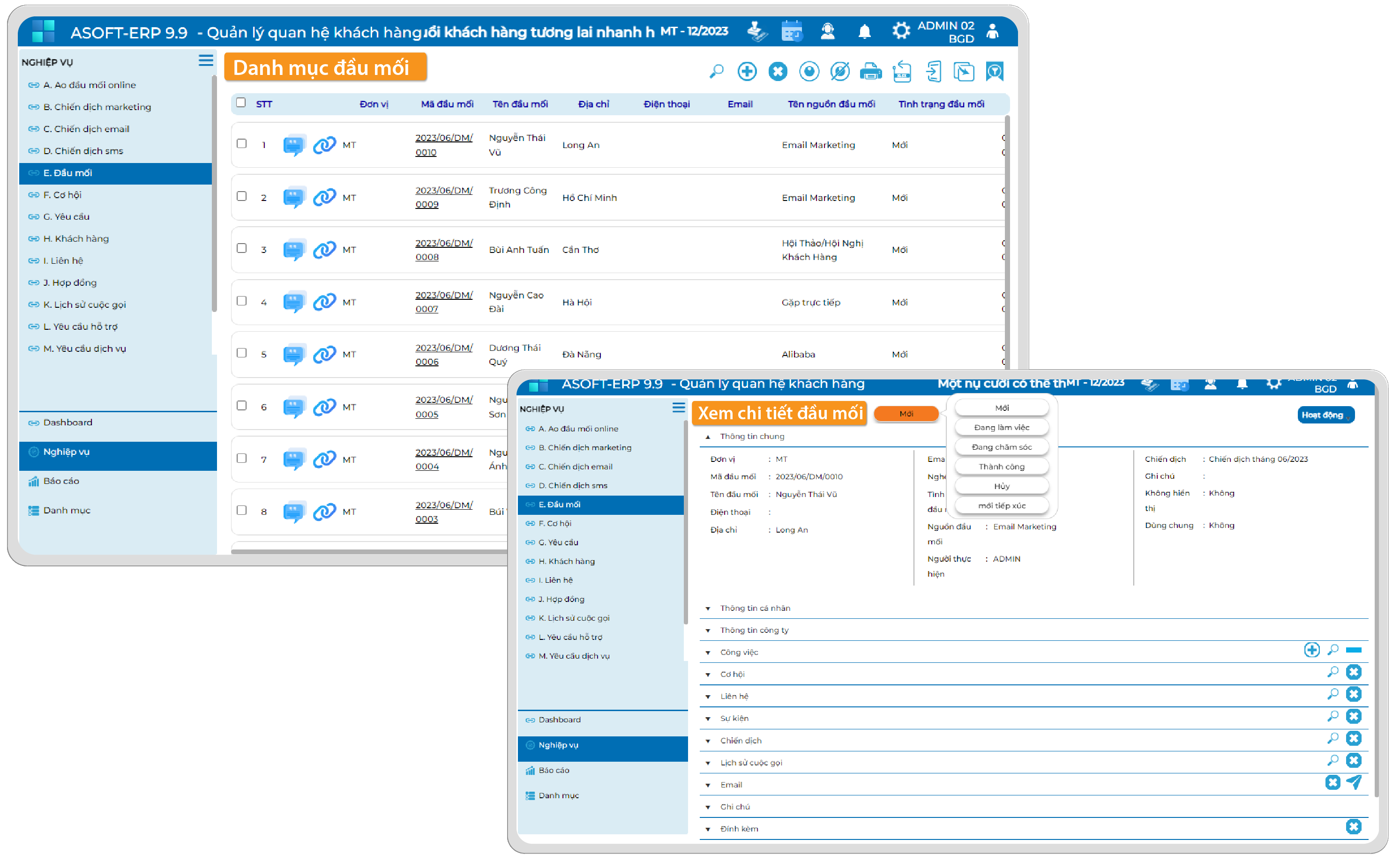

2/ Quản lý Quan hệ Khách hàng

|

|

|

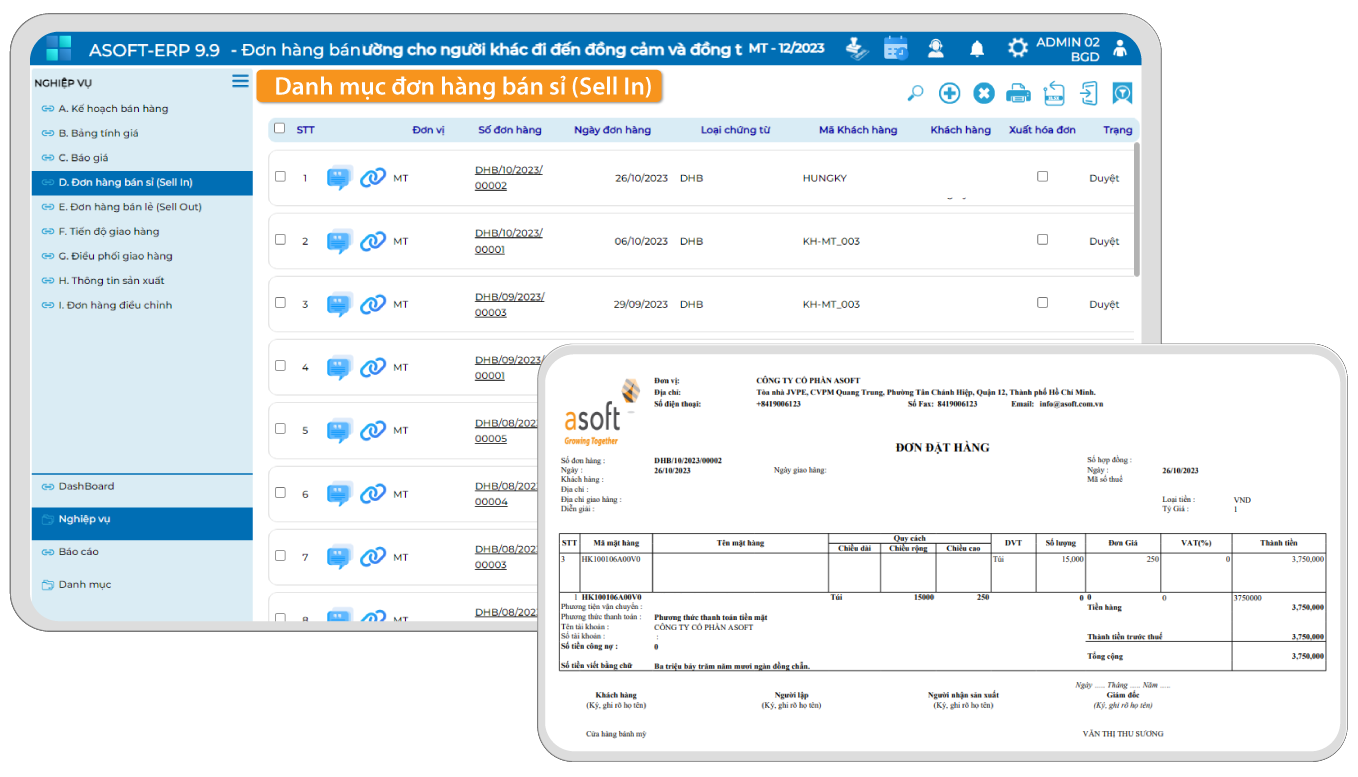

3/ Quản lý Bán hàng

|

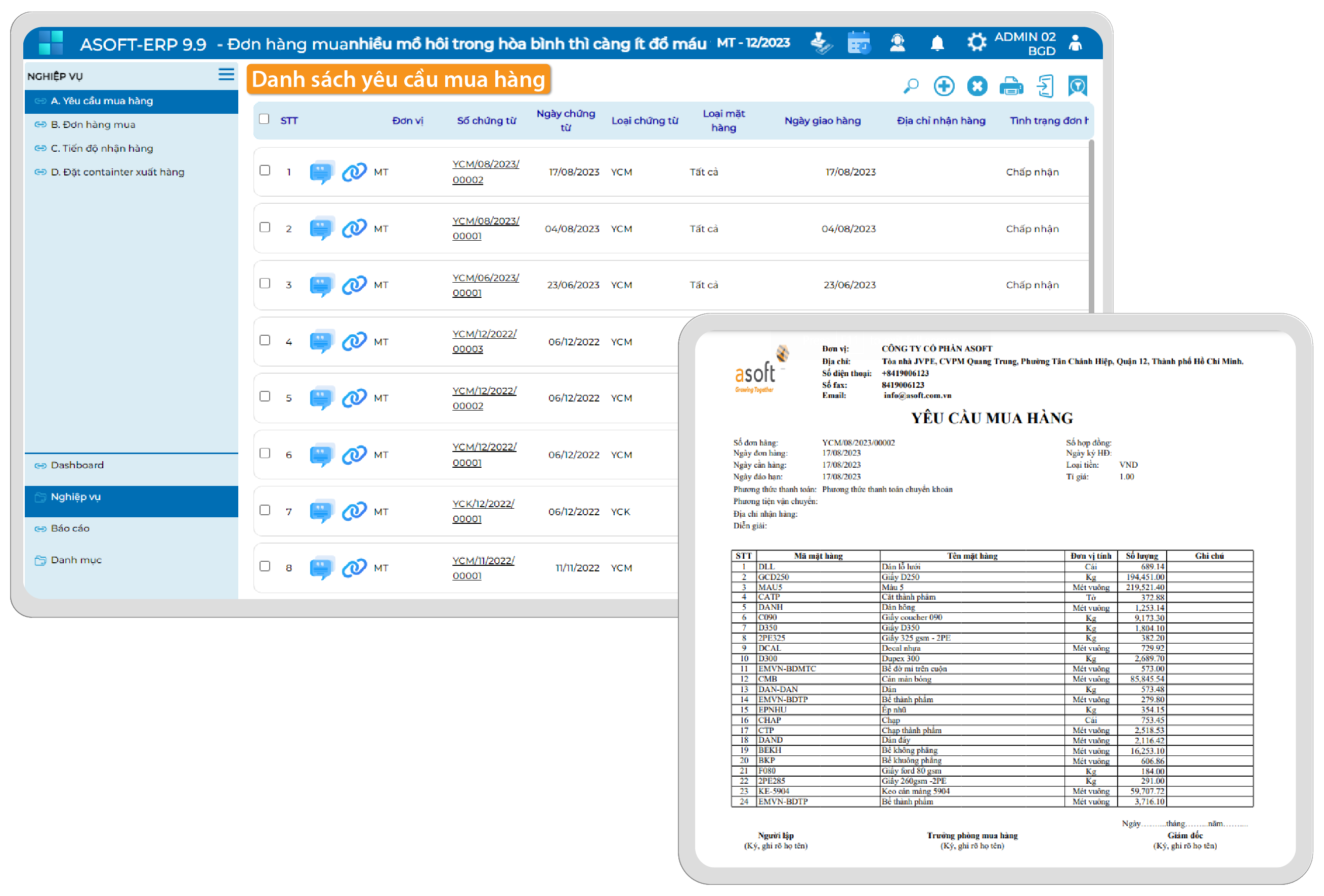

4/ Quản lý Mua hàng

|

|

|

|

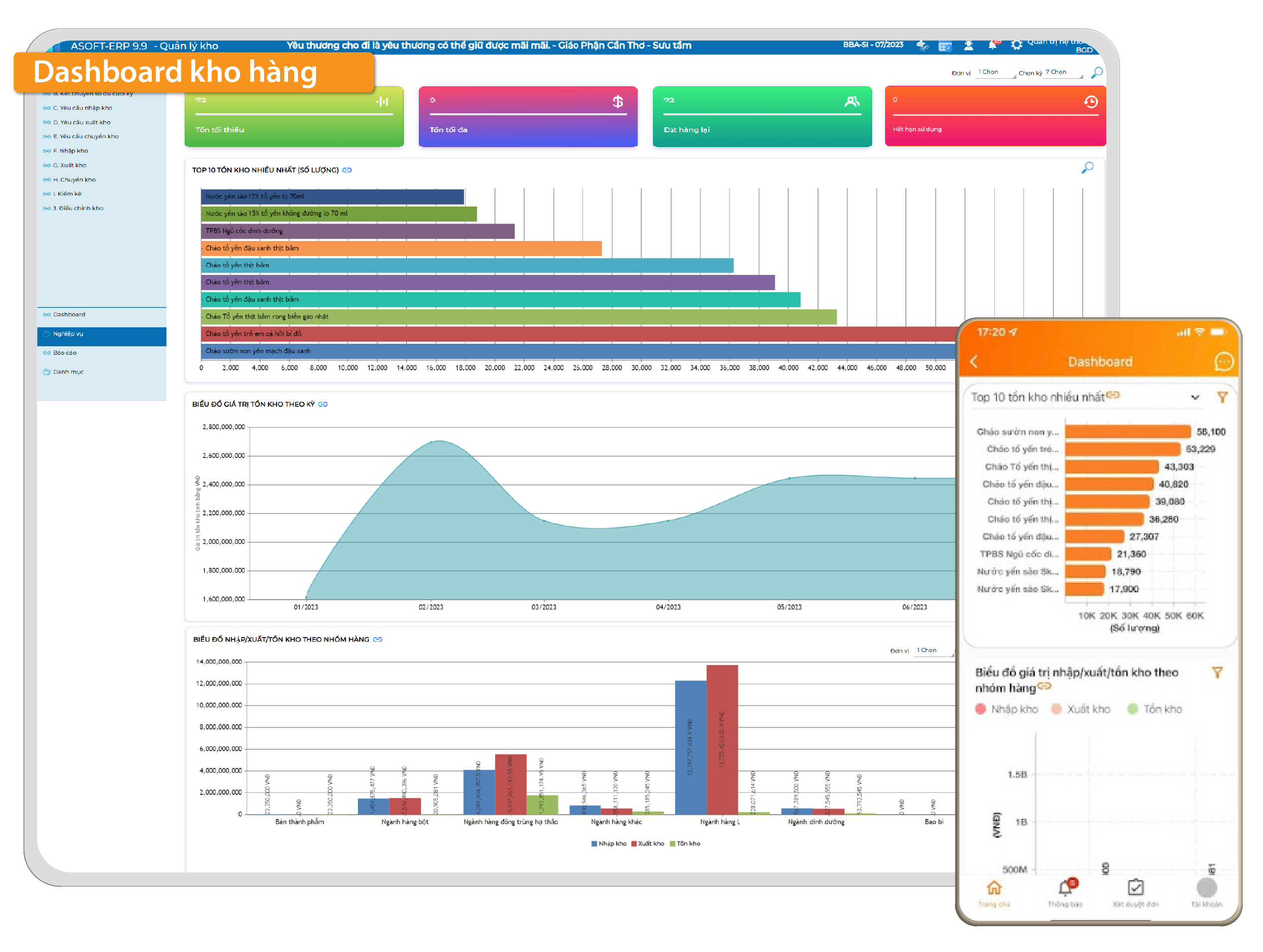

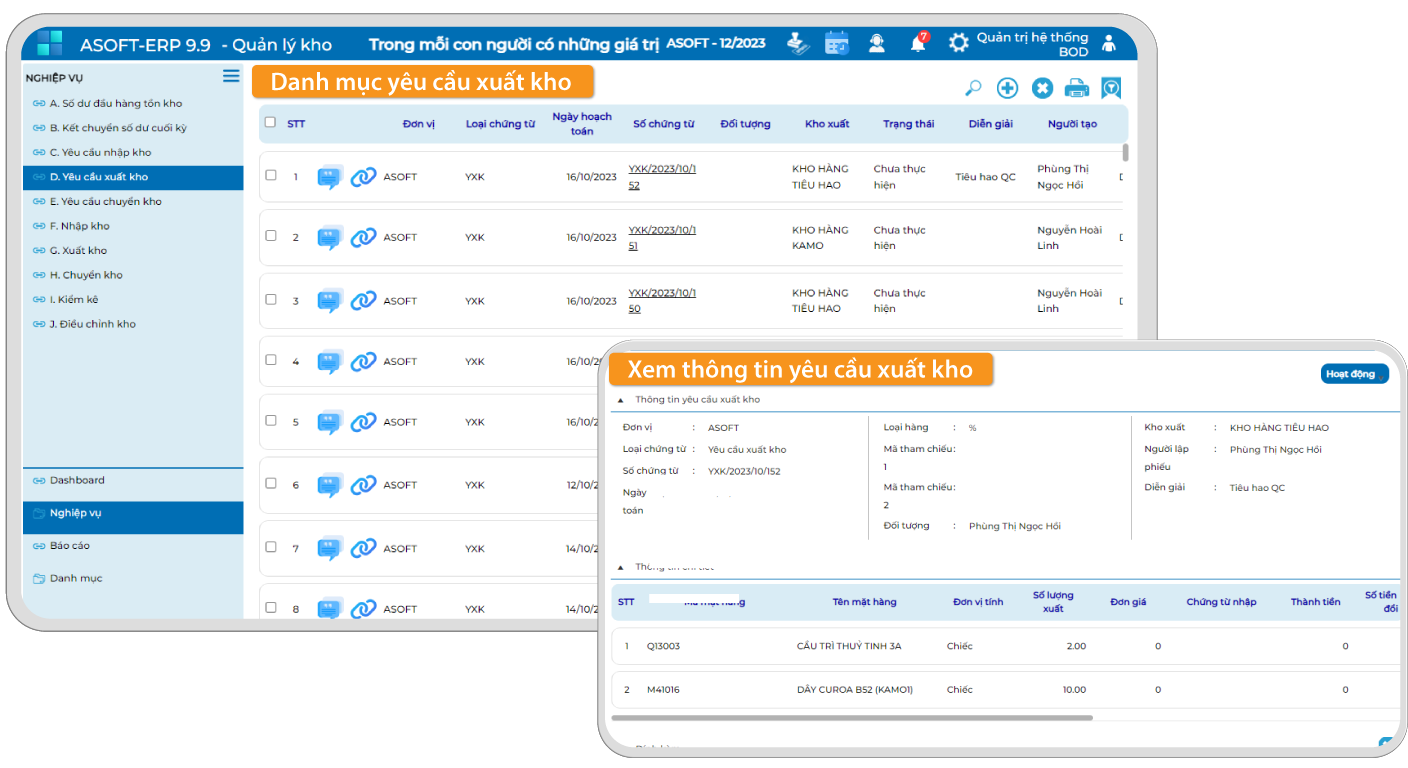

5/ Quản lý Hàng hóa và Kho

|

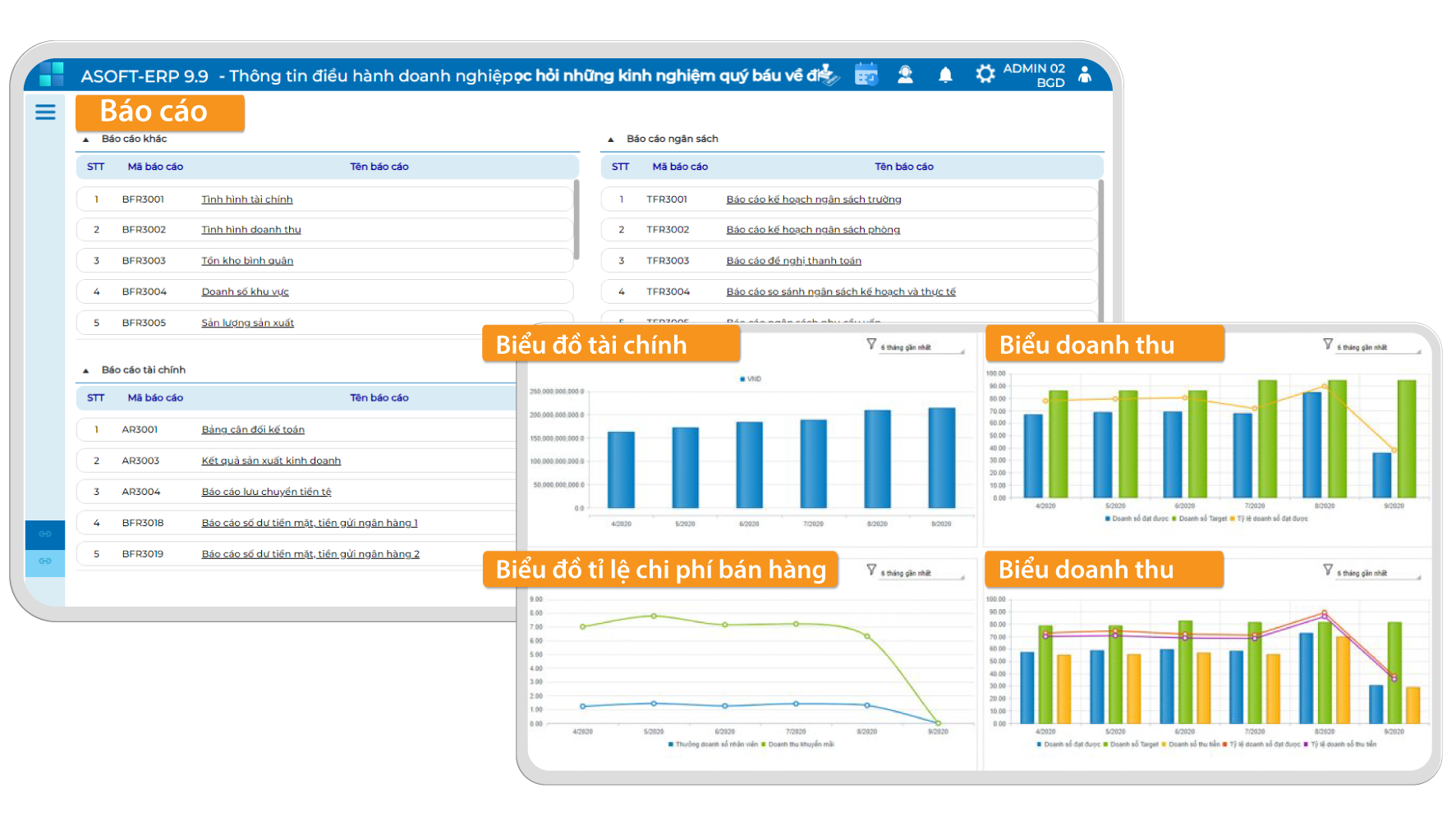

6/ Quản lý Tài chính – Kế toán

|

|

|

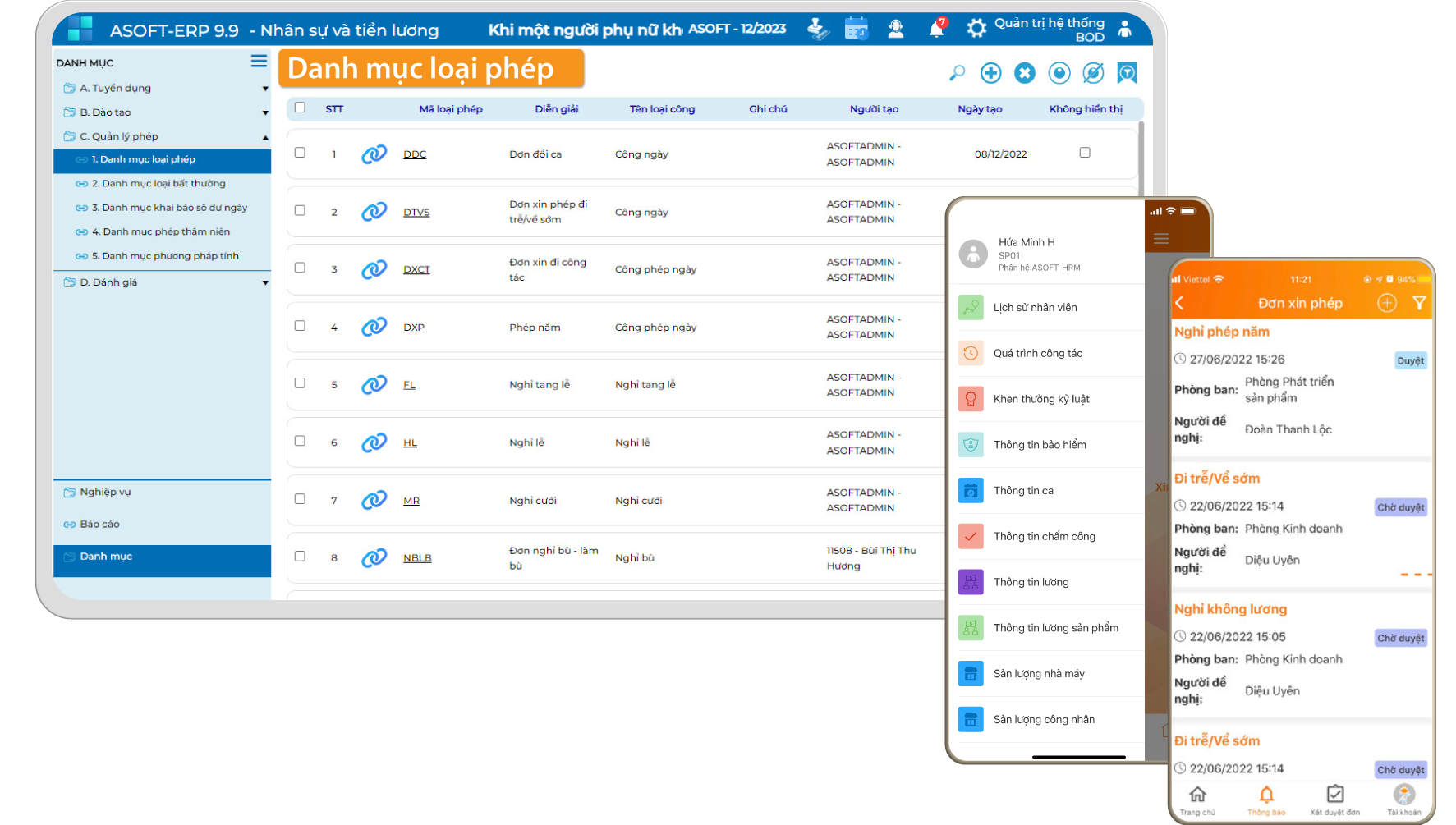

7/ Quản trị Nhân sự – Tính lương

|

8/ Quản lý Công việc – Khối Văn phòng Công ty

|

|